为了提高圆锥滚子无心磨床工作台的进给精度,在工作台上装了一个光栅尺,光栅尺和工作台的伺服驱动系统构成一个完整的全闭环控制系统,确保了工作台的进给精度和重复精度1μ要求,也大大提高了圆锥滚子的加工精度和加工效率。

圆锥滚子无心磨床由砂轮体、导轮体、工作台、修整器等四部分组成,圆锥滚子是在砂轮和导轮之间穿过磨削加工而成的,导轮体安装在工作台上,导轮体随工作台的移动而移动,滚子的磨削量由工作台移动,调节砂轮和导轮之间的间隙决定,工作台的进给精度直接影响了滚子的加工精度,工作台的进给是由伺服电机和一对丝杆螺母副带动进给的,属于半闭环控制系统。

由于丝杆存在间隙以及联轴器、机械零件、导轨存在刚性不足甚至摩擦力影响等问题,这种半闭环控制系统得不到工作台进给精度1μ要求,只有在工作台上加装光栅尺,使控制系统构成一个完整的全闭环控制系统,才能满足用户要求。

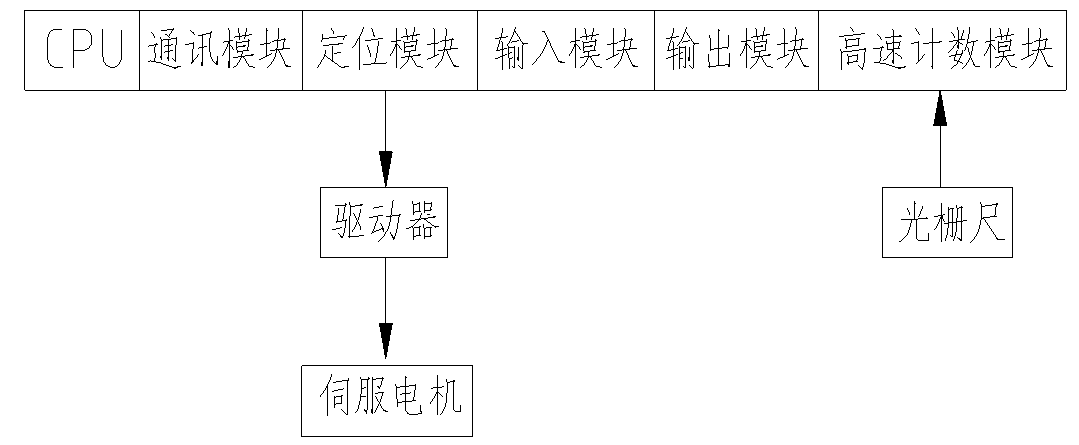

系统方案1系统框图

图1系统框图

2系统配置

(1)Q02CPU

(2)通讯模块QJ61BT11N

(3)定位模块QD75P1

(4)输入模块QX41

(5)输出模块QY10

(6)高速计数器模块Q62D

(7)伺服驱动器MR-J2S-350A

(8)伺服电机HC-SFS352

(9)线性驱动光栅尺

3控制原理

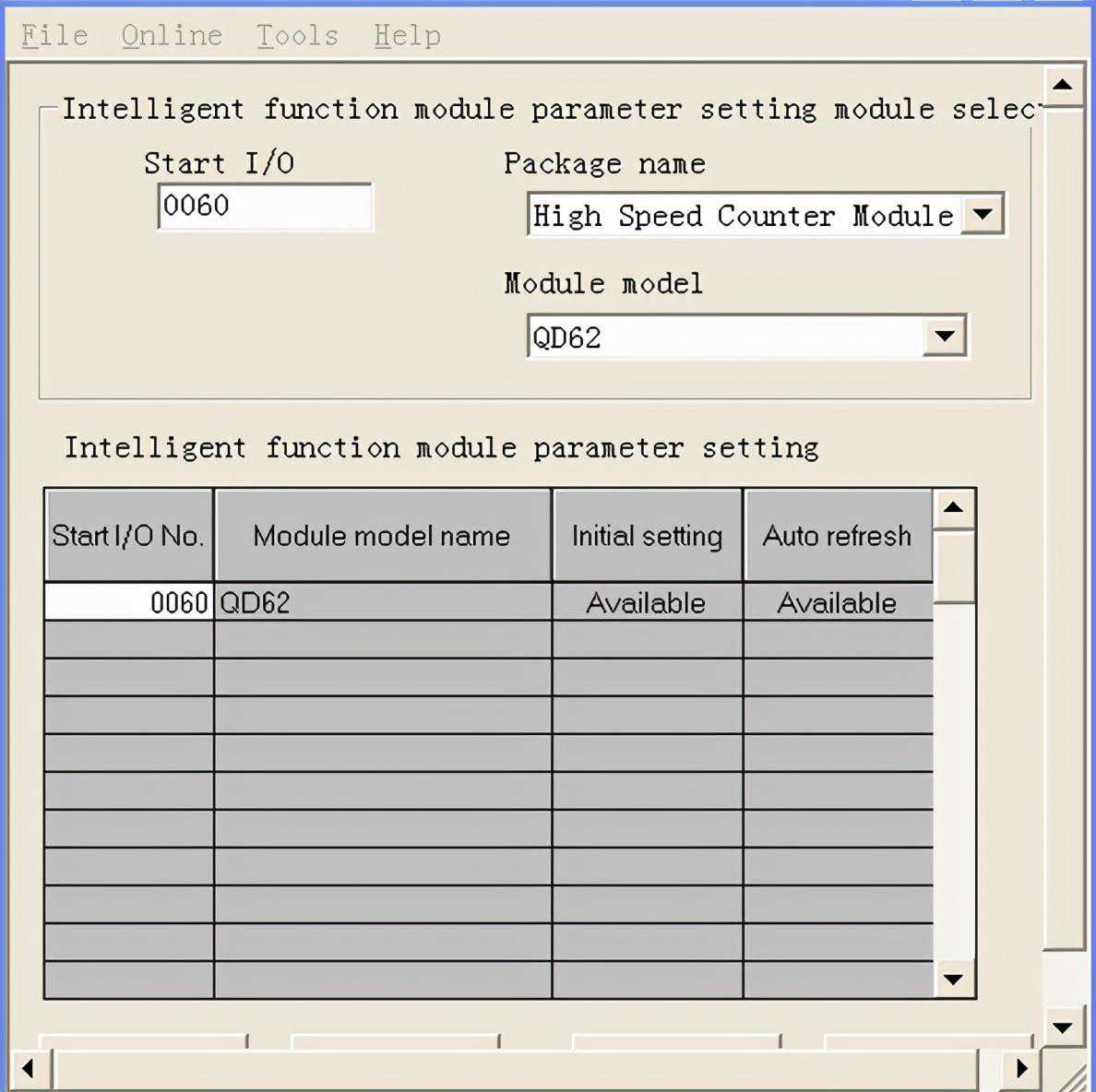

参数设置1PLC有关参数设置

打开三菱编程软件GTDeveloper,在“参数”设置项设置PLC参数,包括模块类型和I/O地址,高速计数器模块Q62D安装在第4槽位,起始地址为0060,具体设置如图2;智能功能模块高速计数器的开关设置如图3。

图2PLC参数

图3高速计数器开关设置

这里开关1设为0025,数据含义表示计数器计数的格式为线形计数器,计数速度为200kpps,脉冲输入模式为2相4的倍数。

图4初始化设置

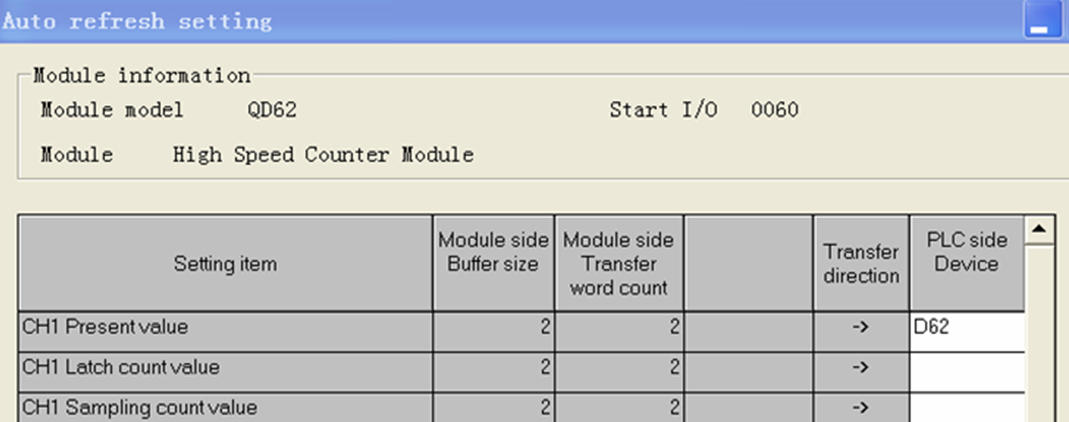

图5自动刷新设置

2中断设置

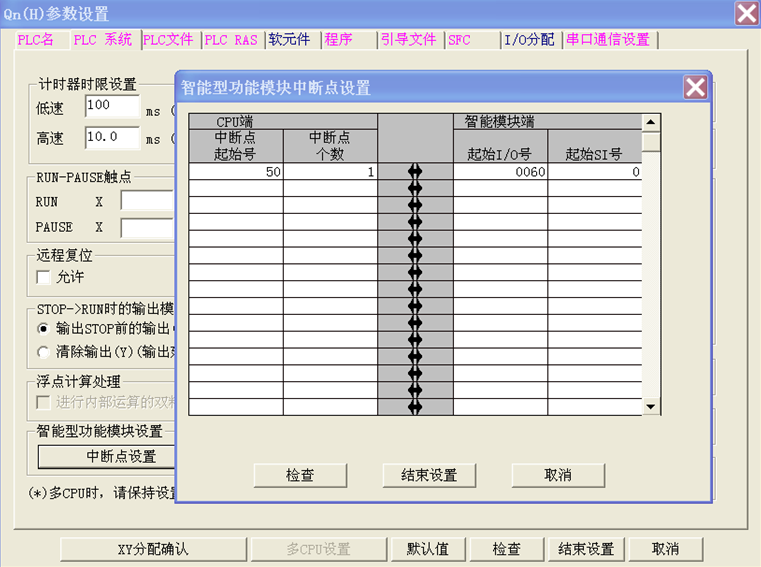

在编程软件的“参数/PLC参数/PLC系统/中断点设置”项目中设置中断设置,具体如图6。

图6中断点设置

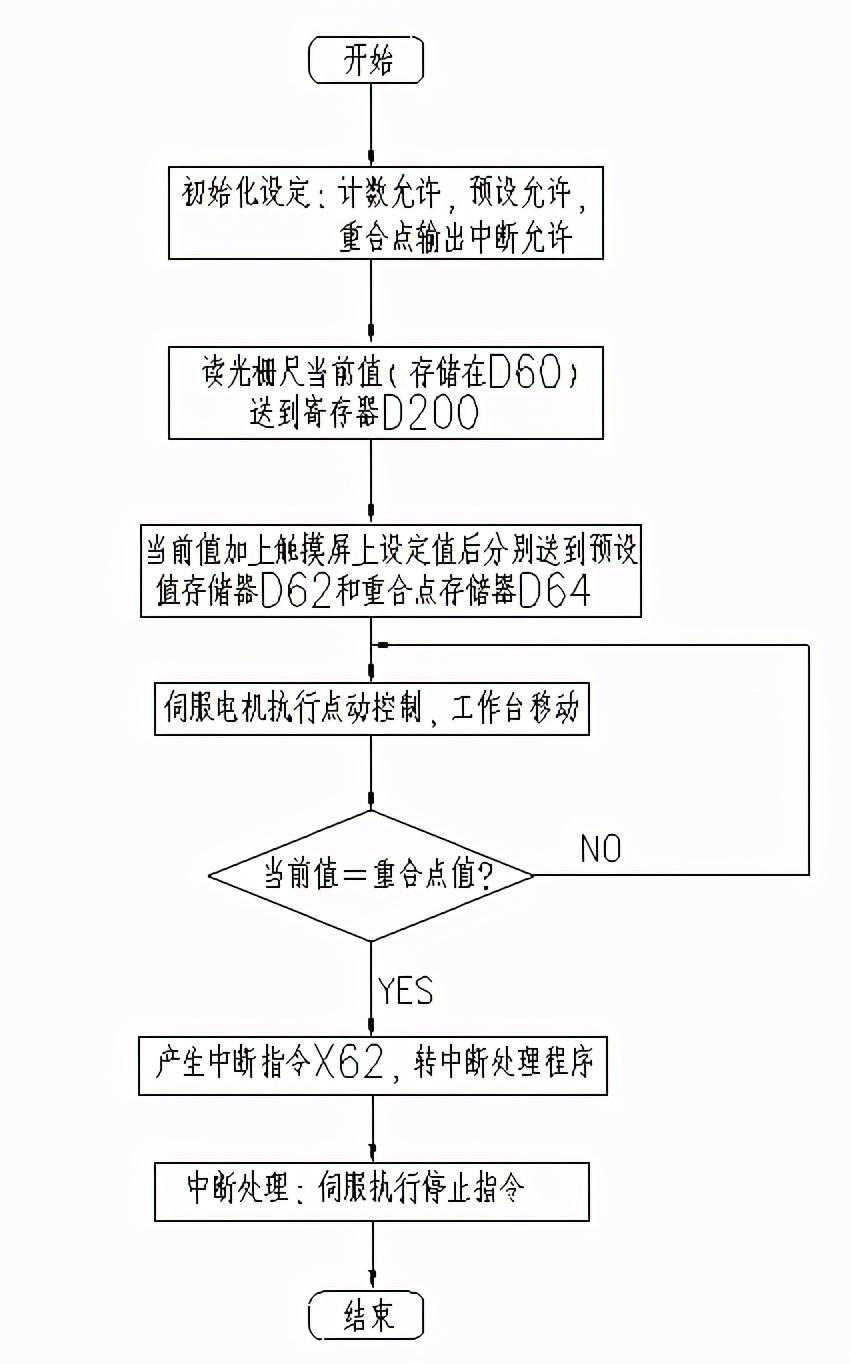

程序设计根据高速计数器模块安装的位置和缓冲器地址分配可知:

(1)高速计数器模块预设值存储地址为D60

(2)高速计数器模块当前值存储地址为D62

(3)高速计数器模块重合值存储地址为D64

程序设计框图如图7。

图7程序框图

应用效果在未装光栅尺的半闭环控制系统中,由于机械传动方面的摩擦力或机械零件弹性变形等影响,在触摸屏上输入1μ或2μ等微距离的进给命令时,工作台并不一定能进给设定好的距离,经试验,只有在设定距离大于3μ时,工作台才能克服机械外在阻力或机械变形影响,进给到设定距离。

由于这种半闭环控制系统进给精度的影响,滚子每次磨去的尺寸小于设定尺寸,需要人工补偿进给工作台,才能使滚子磨到规定尺寸,但由于操作工水平限制,有可能使滚子尺寸磨小以致报废或降低了滚子精度等级,并且这种半闭环系统,由于需要人工多次测量滚子精度,以便确定工作台手动补偿进给量,这样就影响了加工滚子的效率。

在工作台上装了光栅尺后,进给系统构成了完整的闭环控制系统,撇开了工作台机械方面原因对进给精度的影响,采用全闭环控制后,工作台进给精度由原来3μ提高到1μ,加工效率由原来的80粒/每分钟提高到100粒/每分钟,Ⅱ级精度的滚子成品率由原来的80%提高到95%以上。

结束语在这种无心磨床控制系统上加装光栅尺后,工作台进给精度和重复精度得到了大大提高,确保了该机床可以加工Ⅱ级精度的滚子,并且也大大提高了产品质量和加工效率,创造了显著的经济效益,受到了用户好评。

![[西门子PLC] S7-1200/1500利用诊断错误组织块(OB82)来诊断模块 [西门子PLC] S7-1200/1500利用诊断错误组织块(OB82)来诊断模块](/imgs/baidou-v2/upload/default/DA792DEBA.jpg)