中国电工技术学会定于2016年7月10~11日在北京铁道大厦举办“2016第十一届中国电工装备创新与发展论坛”,主题为“电工行业十三五规划研究与解读”。

天津市精研工程机械传动有限公司的研究人员王东峰、孙旭恒、于洋,在2016年第3期《电气技术》杂志上撰文指出,电缆卷盘是大型电缆生产、施工中一种用于电缆退扭、卷曲、存储的关键设备,本文提出一种基于西门子S7-400PLC系统及ABB的ACS800调速系统的电缆卷盘控制系统。

该系统通过总线及以太网实现控制系统与动力系统之间的通讯,根据电缆实时长度与拉力数据,调整电缆卷盘的转速,使电缆能够平稳、顺畅的缠绕到卷盘上。经多个施工项目检测,整个系统运行稳定,工作可靠,得到用户的好评。

1引言

电缆是现代社会生产、发展不可缺少的重要电力、通讯传输介质,它将电力或信息从一处传输到另一处。在传统生产工艺中,电缆生产后存储在固定的电缆池或简单的电缆筐中。电缆的卷曲盘绕靠电缆臂运动来实现,而电缆臂的运动控制系统缺乏自动监测和智能控制,需人工调整,容易出现电缆卷曲不匀,错层等问题,甚至出现对电缆的过度拉伸;电缆筐的更加简单,全部人工操作,容易出现问题,效率很低[4]。

因此,本文介绍一种自动化电缆卷盘控制系统,实现了电缆生产后自动卷曲的控制。该系统电缆筐最大直径为20米,最大装载能力为电缆2400吨,选用西门子s7-400PLC作为控制元件,ABB公司的ACS800调速系统作为执行元件,上位机采用组态软件编制控制界面,实时采集电缆张力、长度等信息,实现对整个生产过程的监控。生产中实际的运行数据表明,该控制系统工作稳定,自动化程度高,运行可靠。

2电缆卷盘自动化控制系统结构

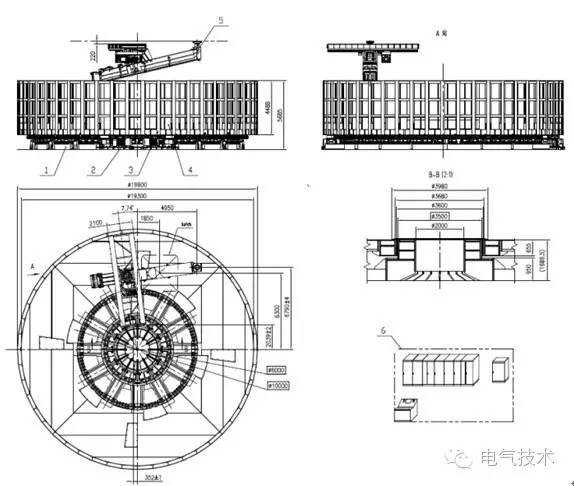

电缆卷盘整体结构如图1所示,它包含6个部分。1,底座与支撑辊轮;2,驱动电动机减速机组;3,电缆筐;4,电缆筐中心支架;5,电缆负重臂;6,动力柜与控制柜。

电缆卷盘工作时,首先调节电缆筐中心支架,使电缆筐中心支架的直径缩紧到最小状态,然后将电缆筐放置到底座与支撑辊轮上,使电缆筐中心与电缆筐中心支架中心重合,然后调节电缆筐中心支架,使电缆筐中心支架与电缆筐的内圆重合贴近,这样,电缆筐就安放完毕,然后将电缆穿过电缆负重臂,使电缆一头与电缆筐固定,调节电缆负重臂,使电缆正好可以缠绕到电缆筐的内圈第一层上,然后在控制界面上输入电缆直径,电缆筐的内、外圈直径,起动系统,就可以自动进行电缆的卷曲作业。

图1电缆卷盘整体结构图

3电缆卷盘自动化控制系统组成

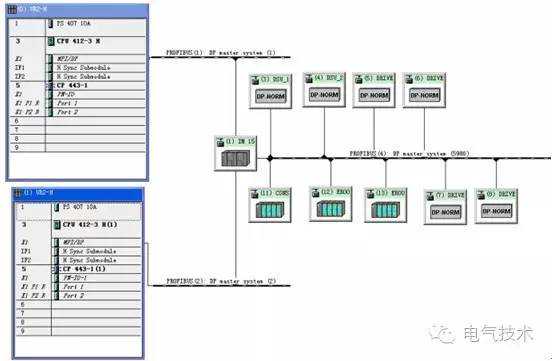

按照电缆卷曲作业的工艺流程及对整个系统的动力、控制要求,该电缆卷盘自动化控制系统采用以太网与Profibus-DP总线结合方式组成分布式控制系统。该控制系统由工控机作为上位机,负责数据显示与处理,然后发送控制命令给PLC;西门子S7-400PLC作为控制单元,负责采集数据与逻辑运算[1-2];ACS800调速系统与其他电气元件作为执行单元,负责提供动力与其他控制输出。

其中上位机、S7-400CPU、ACS800之间采用以太网通讯,上位机发出指令,CPU接收指令后,发送控制命令给ACS800调速模块,然后ACS800调速模块根据指令带动4台电动机转动,ACS800系统的编码器模块采集4台电动机的编码器数据,然后连同ACS800自身的运行数据一同传输给CPU,实现数据实时交换;S7-400CPU与西门子其他模块之间采用Profibus-DP总线进行通讯,主站为西门子的CPU412-3H,从站选用西门子ET200M从站模块和其他I/O模块组成,实现对其他元件的控制。

该控制系统为冗余系统,系统结构包括2个机架、2个PS40710A电源模块、2个CPU412-3HCPU模块、2个1MB存储卡、2个CP443-1通讯模块。硬件安装时,需要将两个CPU设置为不同的机架号,否则无法正常工作,设置方法为将CPU背面的拨码分别拨到上方和下方[5]。CPU系统硬件组态如图2。

图2CPU系统硬件组态

电动机传动部分选择ABB公司的ACS800系列变频器,ABBACS800工业传动标配创新型直接转矩控制DTC技术,可直接控制电动机磁通和转矩。

4电缆卷盘控制方法

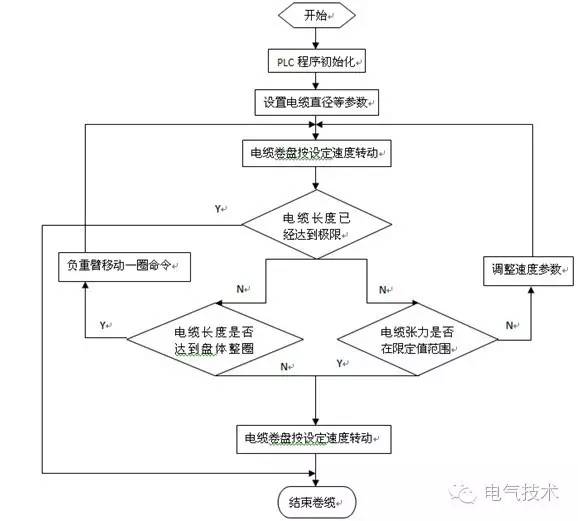

电缆卷曲作业的关键是保持电缆在一个合适的张紧状态,既不能过于松弛,也不能过于紧张。过于松弛,电缆在盘绕过程中容易出现缝隙,造成盘绕的不整齐;过于紧张,电缆容易嵌入到两层之间,对电缆容易造成损害。实际生产过程中,由于电缆生产设备自身的速度波动,电缆的生产速度也不是恒定的,因此电缆的进给速度是实时变化的。

因此,在电缆负重臂上安装有张力传感器和编码器,分别用于检测电缆的张力、速度和长度数据。通过将实时张力值与设定张力值进行比较,调整电动机的转速,使电缆始终保持在适当的张紧状态。当电缆缠绕了一整圈后,电缆负重臂便会移动一个电缆直径的距离,使电缆继续缠绕到下一圈上,整个系统的PLC控制流程图如图3所示。

图3电缆卷盘PLC控制流程图

在整个控制过程中,电缆卷盘速度控制最关键。速度控制通过PLC与变频器之间的以太网通讯实现。ACS800变频器需要安装RECA-01以太网通讯模块[3],在控制柜内安装交换机,用以太网电缆将CPU、RECA-01模块连接到交换机上。

为了使PLC能够控制变频器,需要在变频器上进行参数设置。

将参数“10.01”设置为“”,变频器可以正转和反转;将参数“10.03”设置为“REQUEST”,通过设定速度负值控制反转;将参数“11.02”设置为“EXT1”,选择变频器控制源为外部通讯;将参数“11.03”设置为“”,通过通讯设定速度;

将参数“16.01”设置为“YES”,激活运行使能;将参数“16.04”设置为“”,通过通讯进行故障复位;将参数“51.01”设置为“EtherCAT”,选择通讯类型为以太网;

将参数“51.02”设置为“TRANSPARENTMODE”,选择传输模式;将参数“98.02”设置为“FIELDBUS”,选择通讯方式;将参数“98.07”设置为“ABBDRIVES”,选择通讯模式[6]。

经过以上参数设置,PLC就可以通过以太网通讯控制变频器并且读取变频器的运行数据。

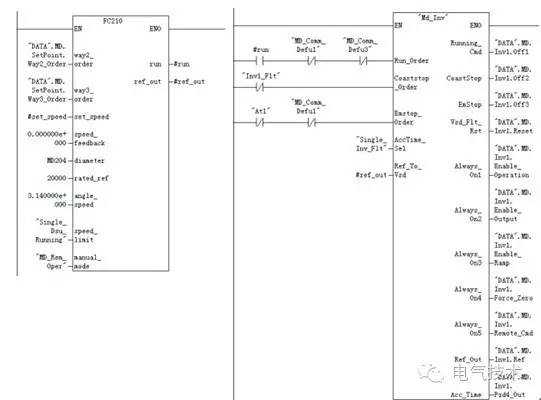

ACS800采用ABBDrivesProfile方式进行以太网通讯,其设定参数值和实际值为16位二进制数据,通过读写存储区PDO21区域的数据,就可以对变频器进行控制,并得到变频器的运行数据值。PLC中读写PDO21区域数据程序如图4所示。

图4ACS800变频器参数读写程序

5测试数据

设备完成后进行了空载测试,数据如表1

表1空载测试数据

6应用结论

该系统已经在几个电缆施工作业中应用,工作过程中,系统运行平稳、数据精确,满足用户要求,电缆排列整齐。极大的减少了施工作业人员,减轻了作业人员的劳动强度。各项性能指标优于目前同类产品,该系统值得在电缆生产与施工企业进行推广。

《电气技术》杂志社微信群

电气技术分布式发电与微电网城铁供电技术